Bauschäden an Balkonen und Terrassen verhindern: Hohlkehlen für Boden-/Wand Anschlüsse

Balkone und Dachterrassen rangieren in den Bauschadensberichten der Bundesregierung nach Fassaden an zweiter Stelle. Dauerhafte Abdichtungen sind daher nach wie vor eine Herausforderung für den Handwerker. Sie gelingen, wenn auch Details sorgfältig ausgeführt werden.

Problematik: Bauteile im Außenbereich und ihre Beanspruchung

Balkone, Terrassen, Loggien und Laubengänge sind ausgekragte, mehrseitig gelagerte oder durchlaufende Stahlbetonplatten. Als Außenbauteile sind sie direkt der Witterung ausgesetzt, zusätzlich werden sie mechanisch und chemisch beansprucht.

Klimatische, chemische und mechanische Belastungen von Bauteilen

Klimatische Belastungen haben den größten Einfluss. Die meistens an der Südseite eines Gebäudes gelegenen Bauteile sind starker Sonneneinstrahlung ausgesetzt; Regen, Schnee, Hitze und Frost wirken unmittelbar ein. So entstehen Temperaturschwankungen von etwa -20°C bis +50°C, außerdem Temperaturunterschiede in einzelnen Bauteilschichten und Feuchtigkeitsbelastungen bis hin zu stehendem Wasser.

Chemische Belastungen entstehen durch sauren Regen, Abgase, verrottendes Laub und Blütenfarbstoffe, aber auch durch Oxidationsprozesse bei Geländern oder Abdeckungen aus Metall, durch Reinigungsmittel und Tausalze.

Mechanische Belastungen werden durch Abrieb durch Begehen, das Verschieben von Gegenständen und punktuelle Belastungen durch Stuhl- oder Tischbeine verursacht. Die Belastungen greifen in erster Linie die Schutzschichten des Bauteils an, die eine Beschichtung oder ein Belag sein können. Wenn diese Schicht ihre Funktion nicht mehr erfüllen kann, kann Wasser eindringen und die Konstruktion schädigen.

Schadensursachen an Bauteilen

Schäden sind nicht nur auf die einwirkenden Belastungen zurückzuführen. Andere Faktoren wie das Verarbeiten mangelhafter oder ungeeigneter Werkstoffe sowie nachlässiges Planen und Ausführen eines Bauteils verursachen ebenfalls Schäden. Als waagerechte Bauteile müssen diese Bodenflächen gegen das Eindringen von Feuchtigkeit geschützt werden.

Beschichtungen von Bauteilen

Beschichtungen müssen Belastungen dauerhaft widerstehen. Aus diesem Grund basieren solche Werkstoffe auf Polyurethanharz-Bindemitteln oder Bindemittelkombinationen von Epoxidharzen und Polyurethanharzen. Teilweise werden auch schon Dispersions-Bindemittel verwendet. Auf Grund der erwähnten Temperaturproblematik und der damit verbundenen Längenänderung der Bauteile müssen die Beschichtungen elastisch und zudem auf die speziellen Eigenschaften der verschiedenen Untergründe abgestimmt sein.

Untergründe bei der Instandsetzung

Beton und Zementestriche, keramische Fliesen- und Plattenbeläge, Hartasphalt-Estriche oder Stampfasphalt-Platten sowie elastische und starre Altbeschichtungen kommen als Untergründe bei der Instandsetzung vor.

Beton und Zementestriche: Sie erfüllen ohne eine zusätzliche Schutzschicht nicht alle Anforderungen an ein waagrechtes Außenbauteil. Um diesen Anforderungen gerecht zu werden, ist ein mehrschichtiger Aufbau erforderlich. Dieser ist zum Teil relativ dick und besteht aus unterschiedlichen Werkstoffen. Deswegen werden praxisbewährte Beschichtungen mit abgestufter Belastbarkeit und unterschiedlichen Oberflächeneigenschaften (zum Beispiel glatt oder rutschhemmend) entwickelt.

Keramische Fliesen- oder Plattenbeläge: Sie gehören zu den anspruchsvollsten und aufwendigsten Schutzschichten auf Balkonböden. Die Abdichtung liegt jeweils unter den Belägen.

Hartasphalt-Estriche und Stampfasphalt-Plattenbeläge: Wie Fliesenbeläge brauchen sie eine zusätzliche Abdichtung.

Altbeschichtungen: In der Vergangenheit wurden Böden wegen der wirtschaftlichen und technischen Vorteile oft mit starren oder elastischen Beschichtungen geschützt. Immer wieder wurden jedoch ungeeignete Werkstoffe eingesetzt, die den Anforderungen an Witterungsbeständigkeit und Rissüberbrückung nicht standhielten. Hinzu kam, dass gerade bei dünnschichtigen Anstrichen durch die Nutzung Verschleißerscheinungen auftraten oder die Oberflächen im Laufe der Zeit unansehnlich wurden.

Aus diesem Grund müssen Renovierungsbeschichtungen für Altanstriche zwei Voraussetzungen erfüllen. Sie müssen auf den Altanstrichen sicher haften, und sie müssen ausreichend elastisch sein. Hierbei gilt die Erfahrung, dass die Renovierungsbeschichtungen elastischer als die Altanstriche sein sollen.

Detailpunktlösung: Anschluss Boden/Wand

Wie bei jeder Abdichtungsmaßnahme im Bauwesen entstehen am Objekt selbst die meisten Undichtigkeiten nicht im Bereich der ebenen, geraden Flächen sondern bei der Ausbildung von Anschlüssen. Entscheidend sind die Anschlüsse an aufgehenden Bauteilen wie Wände, Stützen oder Betonbrüstungen. Zwei Anschlussarten sind möglich. Welche davon ausgeführt werden muss, hängt von der Konstruktion des Bauteils ab.

‚Schubfeste‘ und ‚nicht-schubfeste‘ Verbindungen bei Boden-/Wand-Anschluss

Schubfeste Verbindung zwischen Boden und aufgehendem Bauteil bei Beton oder Verbundestrichen: Die zu beschichtende Oberfläche ist schubfest mit der tragenden Stahlbetonplatte verbunden, es entstehen also keine relevanten Bewegungen.

Nicht schubfeste Verbindung zwischen Boden und aufgehendem Bauteil bei schwimmendem Estrich oder Estrich auf Trennlage. In diesem Fall können sich Estrich und Stahlbetonplatte gegeneinander verschieben. Das gilt auch beim Anschluss der Beschichtung an ein Wärmedämmverbundsystem (WDVS) oder bei Loggia-Konstruktionen, deren Tragplatte nicht mit der Geschossdecke verbunden ist.

Bodenbeschichtungen zählen zu den Dichtungsschichten. Beim Anschluss an aufgehende Bauteile schreibt die für Abdichtungen maßgebende DIN 18195, Teil 5 »Abdichtungen gegen nicht drückendes Wasser« vor, dass die Abdichtungsschicht 15 cm über die Oberkante des fertigen Belags hochzuführen ist. In der Praxis sind diese 15 cm jedoch kaum einzuhalten.

»Bauen im Bestand«

Hier sollte jedoch die Beschichtung mindestens 5 cm hochgeführt werden.

Der rechtwinklige Knick zwischen Boden und Wand muss durch Ausbilden einer Hohlkehle ausgerundet werden. Dadurch läuft der Beschichtungsfilm gleichmäßig durch, was die Dauerhaftigkeit der Balkonbeschichtung wesentlich erhöht.

Einbau von Hohlkehlen als Boden-/Wand-Anschluss

Die Klärung beziehungsweise die Entscheidung, ob es sich beim Einbau einer Hohlkehle um eine ‚schubfeste‘ oder ‚nicht-schubfeste Verbindung‘ handeln muss, wird oft unterschätzt. Selten ist der ‚schubfeste‘ Einbau. Hierbei darf es zu keinerlei Bewegung zwischen Stahlbetonplatten und Verbundestrich wie auch zwischen Verbundestrich und aufgehendem Bauteil kommen.

Ob der Estrich als Verbund oder Estrich auf Trennlage verlegt wurde, kann man auch an dem oft vorhandenen Riss zwischen Estrich und aufgehendem Bauteil erkennen.

Eine ‚schubfeste Verbindung‘ heißt, dass die eingebaute Hohlkehle fest mit dem Boden und mit der Wand verklebt ist. Dabei ist es unbedeutend, ob die Oberkante der Hohlkehle mit oder ohne Abschlussprofil eingebaut wurde. Häufiger ist jedoch der Einbau einer Hohlkehle mit einer ‚nicht-schubfesten Verbindung‘, das heißt, es sollte keine Verklebung zwischen der Hohlkehle und der Wand bestehen.

Um Rissfreiheit in der Balkonbeschichtung garantieren zu können, sollte die Hohlkehle mit dem Estrich beziehungsweise mit dem anstehenden Untergrund fest verbunden sein. Wenn dies nicht der Fall ist, zeigt sich nach kürzester Zeit ein Riss im Übergang Beschichtung Boden zu Beschichtung Hohlkehle. Eine ‚schubfeste Verbindung‘ kann am einfachsten mit einem Epoxidharzkleber beziehungsweise einer lösungsmittelfreien Epoxidharz-Grundierung, die vor der Beschichtung aufgebracht wird, erreicht werden.

Der Zwischenraum zwischen Hohlkehle und Wand sollte als Fuge ausgebildet werden. Die Fugenbreite richtet sich nach der Ausdehnungsmöglichkeit des Estrichs. Sie sollte etwa 10 mm breit sein (+/- 5 mm) und mindestens 2-3 cm tief verschlossen werden. Dies kann mit einem dauerelastischen Dichtstoff (zum Beispiel auf PU-/ Polyurethanbasis) erfolgen. Das Einlegen einer Rundschnur beziehungsweise eines Hinterfüllprofils verringert die auszufüllende Fugentiefe und verhindert die Dreiflanken-Haftung des Dichtstoffes.

Hohlkehlen aus Mörtel

Beim ‚richtigen‘ Herstellen der Hohlkehlen mit Mörtel muss darauf geachtet werden, dass die Haftung des Hohlkehlenmörtels am aufgehenden Bauteil zwischen Boden und Profil verhindert wird. Dies erreicht man durch das Aufkleben eines verrottungsfesten Klebestoffes. Die Oberkante der Hohlkehle ist in jedem Falle zur Bodenfläche hin abzuschrägen. Am besten bringt man dazu in der gewünschten Höhe ein Kantholz als Anschlag an (siehe Abbildung). Die erforderliche Neigung der Oberkante des Kantholzes wird durch das Einsetzen eines Keiles erreicht. Die Beschichtung ist danach über die Kante der Hohlkehlen bis in die Fugenflanken hineinzuziehen.

Da die Hohlkehlen-Ausführung von Hand mit Hohlkehlenmörtel auf Epoxidharzbasis beziehungsweise kunststoffmodifiziertem Zementmörtel sehr schwierig ist und die handwerklichen Fähigkeiten auch oft nicht mehr vorhanden sind, werden in letzter Zeit vermehrt vorgefertigte Hohlkehlenprofile verschiedener Anbieter und Anmessungen angeboten und verarbeitet.

Industriell vorgefertigte Hohlkehlenprofile

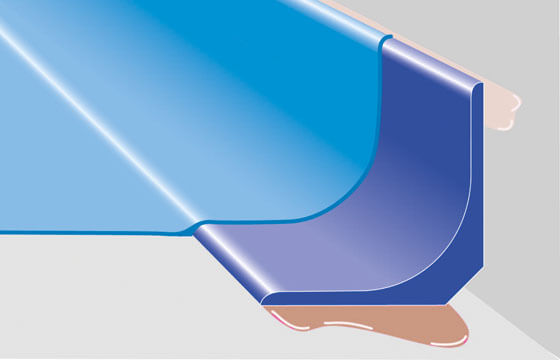

Wesentlich einfacher ist natürlich die Verarbeitung von vorgefertigten Hohlkehlen auf Epoxidharzbasis. Normalerweise wird bei vorbereitetem Untergrund das Hohlkehlenprofil mit der zuvor auf dem Boden aufgebrachten Grundierung schubfest verbunden. Vor dem Einlegen des Hohlkehlenprofils kann auf dem senkrechten Schenkel des Profils die PU-Masse zum Verschließen des Zwischenraumes aufgebracht werden, so dass mit einem Arbeitsgang die Verklebung und das Verschließen des Zwischenraumes zwischen Hohlkehlenprofil und Wand erfolgt. Nach dem Aushärten der Grundierung und der damit erreichten schubfesten Verbindung kann meist schon am nächsten Tag die Beschichtung auf Boden und Hohlkehlenprofil erfolgen.

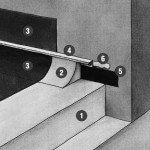

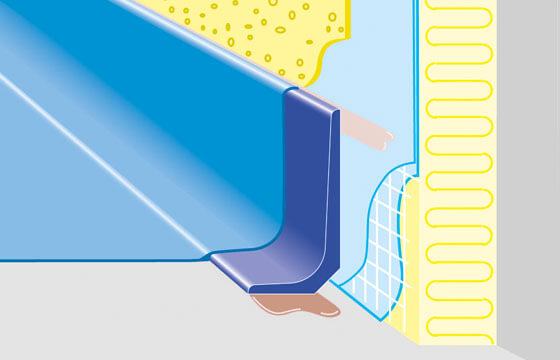

Einbau einer Hohlkehle aus Reaktionsharzmörtel bei Verbundestrich

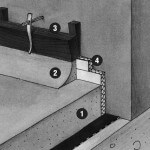

Einbau einer Hohlkehle aus Reaktionsharzmörtel bei Verbundestrich Einbau einer Hohlkehle aus Reaktionsharzmörtel bei Estrich auf Trennlage

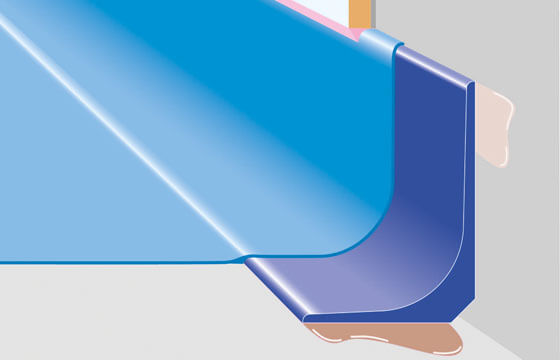

Einbau einer Hohlkehle aus Reaktionsharzmörtel bei Estrich auf Trennlage Vorgefertigtes Hohlkehlenprofil aus Epoxidharz (hier: ‚Flaschenkehle‘)

Vorgefertigtes Hohlkehlenprofil aus Epoxidharz (hier: ‚Flaschenkehle‘) Anschluss Boden/Wand bei WDVS. Schubfeste Verbindung am Boden mit Epoxidharz. Nicht-schubfeste Verbindung zwischen Wand und Profil mit PU-Masse

Anschluss Boden/Wand bei WDVS. Schubfeste Verbindung am Boden mit Epoxidharz. Nicht-schubfeste Verbindung zwischen Wand und Profil mit PU-Masse Vorgefertigtes Hohlkehlenprofil aus Epoxidharz bei gefliester Wand und beschichteter Bodenfläche

Vorgefertigtes Hohlkehlenprofil aus Epoxidharz bei gefliester Wand und beschichteter Bodenfläche